Опубликовано: 05 Марта 2012

Рассмотрена допустимая погрешность дозирующих устройств на основе европейских норм VdS.Ключевые слова: устройство дозирования пенообразователя, характеристики дозирующих систем пенообразователя, погрешность дозирования.Одним из важнейших показателей любого дозирующего устройства является погрешность дозирования. Важность этого показателя обусловлена тем, что он влияет на:

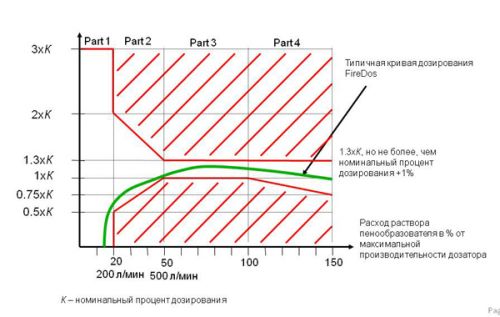

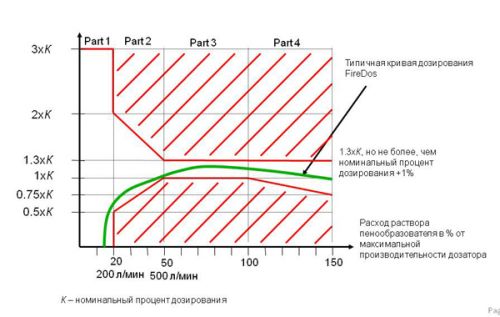

качество получаемого раствора пенообразователя, от которого в свою очередь зависит качество получаемой пены;фактическое время работы установки пожаротушения.Так, например, если погрешность дозирования будет в сторону уменьшения концентрации, т. е. будет отрицательной, то раствор пенообразователя не сможет обеспечить получение пены с высокой огнетушащей способностью. Из-за положительной же погрешности расход пенообразователя будет больше расчетного, а фактическое время подачи пены – меньше расчетного (если, конечно, проектировщик не учтет данный нюанс).Как показывает практика, чаще всего в расчетах погрешность дозирующего устройства не учитывается, так как об этом показателе в технических паспортах производители умалчивают. Другое дело – международные стандарты, где установлены жесткие требования к качеству дозирования в установках пенного пожаротушения.На примере пожарного насоса-дозатора FireDos рассмотрим, какие требования европейских норм VdS предъявляются к дозаторам и как эти требования выполняются.На графике диапазона допустимой погрешности дозирующих систем (рис. 1) отмечена зона, в пределах которой дозатор должен корректно работать на различных режимах. Причем этот график является универсальным для всех дозаторов с различными концентрациями пенообразователей.

Рис. 1. Диапазон допустимой погрешности дозирующих систем: К – номинальный процент дозированияСогласно требованиям, предъявляемым к дозирующим системам VdS, минимальная производительность, при которой дозатор подвергается испытаниям, составляет 20 % от максимальной, но не более 200 л/мин. Максимальный проверочный расход в 1,5 раза больше максимального расхода, заявленного заводом-изготовителем.Так, например, у дозатора FD-20000/РР-6-S рабочий диапазон составляет от 500 до 20000 л/мин. Это значит, что он будет подвергаться испытаниям при минимальном расходе 200 л/мин и максимальном – 30000 л/мин. При этом фактическая концентрация водного раствора должна укладываться в диапазон от K до 1,3K (где K – номинальная концентрация пенообразователя в водном растворе), т. е. для 1 %-ного пенообразователя его содержание в растворе должно составлять от 1 до 1,3 %; для 3 %-ного – от 3 до 3,9 %, а для 6 %-ного – от 6 до 7 %.С уверенностью можно отметить, что далеко не все дозаторы, производимые в России или импортируемые, отвечают этим требованиям.Как видно из вышесказанного, требованиями VdS не допускается отрицательная погрешность дозирования и жестко регламентируется положительная погрешность, которая не должна превышать 30 %. Это значит, что при отсутствии данных завода-изготовителя на дозатор в расчетах можно смело закладывать дополнительно 30 % к расчетному количеству пенообразователя, хранимому в установке пенного пожаротушения. Исключение составляют баки-дозаторы с пенообразователем, хранящимся внутри мембран. В этих установках ко всему прочему существует «мертвый» остаток пенообразователя, не участвующий в процессе образования пены. Дело в том, что в корпусе бака-дозатора устанавливается одна перфорированная труба при вертикальном исполнении дозатора и две трубы – при горизонтальном. Диаметр трубы в среднем 100 мм, т. е. при ее длине 3 м объем трубы равен почти 24 л. Это соответствует количеству пенообразователя, которое всегда остается в установке.Более того, VdS обязывает ежегодно проводить испытания дозирующих устройств, смонтированных на объектах. Для этого монтируются стационарные испытательные узлы, представляющие собой два обводных трубопровода с запорными задвижками и дроссельными шайбами, отверстия которых моделируют расход 50 и 100 % от максимального для конкретного дозатора. На водопроводе устанавливается (тоже стационарно) расходомер. Такая схема позволяет проводить испытания без пуска всей установки пожаротушения. Забор пенообразователя для испытания производится в мерную емкость. По окончании испытаний его снова можно будет применять по назначению (рис. 2).При эксплуатации баков-дозаторов подобные испытания (т. е. без образования готового раствора пенообразователя) проводить невозможно, поэтому при каждом таком испытании заказчику придется расплачиваться за израсходованный на эти цели пенообразователь.Возвратимся к вопросу о минимальной погрешности, которая неспроста в соответствии с требованиями VdS не должна быть отрицательной. Это объясняется тем, что при производстве пенообразователей тоже существуют погрешности. А если еще учесть недобросовестность некоторых производителей, которые в погоне за прибылью сокращают количество дорогостоящих компонентов в пенообразователе или заменяют их на дешевые и заведомо худшие, то в результате получим такую отрицательную погрешность дозирующих устройств, которая тем более неприемлема.Таким образом, учитывая все вышеизложенное и важность систем противопожарной защиты на наиболее пожароопасных объектах, можно сделать заключение, что пришло время более серьезного подхода к вопросу о допуске к применению в установках пенного пожаротушения дозаторов пенообразователя.

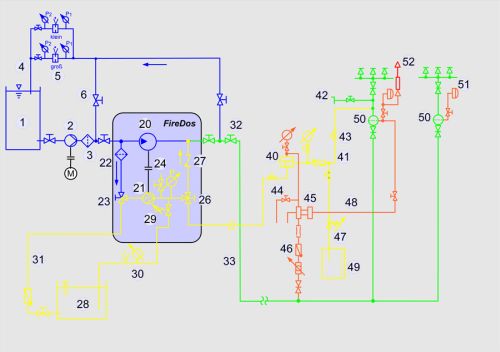

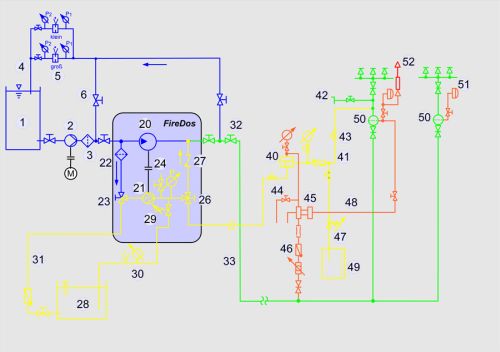

Рис. 2. Принцип действия стационарных систем FireDos с удаленной точкой подмешивания пенообразователя.- Водопитатель

- Насосная станция пожаротушения

- Фильтр

- Тестовый трубопровод

- Дроссель в тестовом трубопроводе

- Запорный клапан для тестовой проверки пожарного центробежного насоса

- Поток воды, проходящий через гидромотор

- Плунжерный насос

- Фильтр на трубопроводе промывки

- Трехходовой шаровой кран «промывка / всасывание»

- Клапан выпуска воздуха

- Трехходовой шаровой кран «дозирование / возврат»

- Обратный клапан напорного трубопровода плунжерного насоса

- Емкость с пенообразователем

- Предохранительный клапан

- Расходомер на трубопроводе возврата пенообразователя

- Всасывающий трубопровод

- Запорный клапан для тестового режима

- Трубопровод водосигнального клапана

- Регулирующий клапан пенообразователя

- Удаленная точка подмешивания пенообразователя

- Точка отбора раствора пенообразователя при тестовом режиме

- Запорный клапан трубопровода удаленного подмешивания пенообразователя

- Ручное управление огнетушащего вещества регулирующий клапан

- Мембранный клапан

- Обратный клапан

- Отбор пенообразователя в тестовом режиме

- Контрольный трубопровод для автоматического срабатывания удаленного подмешивания пенообразователя

- Сигнализатор уровня пенообразователя

- Сигнализатор давления водосигнального клапана

- Водяной гонг

- Сигнальная линия для вывода сигнала на панель пожарной сигнализации

Источник: Журнал «Пожаровзрывобезопасность»

Добавить комментарий